Els serveis professionals de recobriment PVD en xapa d'acer inoxidable PVD ofereixen acabats uniformes i duradors i més de 15 opcions de color.

Qualitat i consistència superiors del recobriment

Gruix uniforme a totes les superfícies

Manteniment de sistemes professionals de recobriment PVD gruix uniforme dins d'una tolerància tan ajustada com ±0,05 micres, garantint que cada racó i vora del material rebi el mateix nivell de protecció. Les cambres de rotació multieix avançades permeten que el substrat, com ara stainless steel sheet—per ser recobert des de múltiples angles, eliminant els efectes d'ombra que sovint es produeixen en configuracions de recobriment de baixa qualitat.

Un estudi d'enginyeria de materials del 2023 d'ASTM International va trobar que Les variacions d'uniformitat superiors a 0,1 micres poden reduir la resistència a la corrosió fins a 17%, per això és essencial un control de precisió. Les màquines PVD d'alta gamma utilitzen sistemes de monitorització òptica per ajustar les taxes de deposició en temps real, evitant la sobredeposició en superfícies planes alhora que compensen els rebaixos i les vores.

Els tècnics segueixen un procés estricte de 3 passos per mantenir la coherència:

-

Pre-neteja i gravat amb plasma – Elimina els contaminants superficials i les capes de microoxidació per millorar l'adherència del recobriment.

-

Rotació dinàmica del substrat – Utilitza un sistema de 3 eixos o planetari per exposar totes les superfícies uniformement a la font de vapor.

-

Calibratge de gruix en temps real – Empra sensors de microbalança de cristall de quars per ajustar la velocitat de deposició al nivell exacte de micres.

El resultat és un acabat impecable, semblant a un mirall, sense taques primes ni vores irregulars, cosa que afecta directament tant la durabilitat com l'estètica.

Adhesió i durabilitat millorades

Quan els apliquen professionals qualificats, els recobriments PVD formen una enllaç metal·lúrgic amb el substrat en lloc de confiar únicament en l'adhesió superficial. Aquesta unió augmenta la vida útil del recobriment i la resistència al desgast ambiental. Per exemple, aplicar PVD a un placa metàl·lica d'acer inoxidable pot allargar la seva vida útil en 200–300% en comparació amb el material sense recobriment.

Una prova de desgast paral·lela realitzada segons les normes ASTM D4060 va mesurar la resistència a l'abrasió després de 5.000 cicles:

| Material Type | Pèrdua per desgast (mg) | Integritat superficial després de la prova |

|---|---|---|

| Uncoated Stainless Steel | 27,4 mg | Ratllades i opacitat notables |

| PVD-Coated Stainless Steel | 4,1 mg | Canvi mínim de superfície, alta brillantor conservada |

Aquest rendiment millorat prové d'una combinació de alta densitat de recobriment i baixa porositat, cosa que redueix la formació de microesquerdes sota tensió. Moltes indústries com l'aeroespacial i l'arquitectura de luxe escullen el PVD perquè resisteix temperatures superiors a 500 °C sense perdre adherència. La capa densa i químicament unida resisteix la delaminació fins i tot quan s'exposa a neteja a alta pressió o contacte abrasiu.

Risc reduït de defectes i imperfeccions superficials

Instal·lacions de recobriment professionals com ara pvdstainlesssteel.com operen en entorns de sala blanca per controlar la pols, la temperatura i la humitat. Fins i tot una sola partícula de pols pot causar picadures o buits de recobriment visibles. Sales blanques de classe 10.000 són estàndard per a les operacions de PVD de primer nivell, on les partícules en suspensió es mantenen per sota de 10.000 per peu cúbic.

La prevenció de defectes segueix un protocol rigorós:

-

Preinspecció microscòpica – Les superfícies s'examinen amb un augment de fins a 1.000× per identificar ratllades o restes invisibles.

-

Neteja per bombardeig iònic – Elimina qualsevol partícula nanoescala restant abans del recobriment.

-

Mapeig de superfícies post-recobriment – Utilitza microscòpia electrònica de rastreig (SEM) per verificar que el recobriment no tingui forats, ratlles o taques.

Un informe del Journal of Vacuum Science & Technology va trobar que els recobriments PVD sense defectes millorar la resistència a la corrosió fins a 40% en comparació amb recobriments amb imperfeccions superficials fins i tot menors. Aquests defectes microscòpics poden actuar com a punts d'inici per a l'òxid i l'oxidació, especialment en ambients marins o d'alta humitat. En eliminar-los, el producte final aconsegueix un nivell més alt de fiabilitat i perfecció visual.

Vida útil ampliada del producte

Resistència millorada a la corrosió i l'oxidació

La tecnologia de recobriment PVD crea una barrera densa i no porosa que impedeix que l'oxigen i la humitat penetrin a la superfície metàl·lica. Això és especialment important per a materials com xapa d'acer inoxidable, que poden estar exposats a l'aire marí, contaminants industrials o pluja àcida. Proves de laboratori sota Condicions de polvorització salina ASTM B117 va demostrar que l'acer inoxidable recobert de PVD mostrava sense corrosió visible després de 1.200 hores, en comparació amb l'acer inoxidable estàndard que presentava picadures després de 480 hores.

La resistència superior a la corrosió prové de dos factors principals:

-

Composició de recobriment inert – La naturalesa ceràmico-metàl·lica de les pel·lícules PVD com ara TiN, ZrN o CrN és químicament estable, és a dir, que no reaccionen amb els agents corrosius comuns.

-

Segell a nivell de micres – El recobriment segella els límits microscòpics del gra de l'acer, eliminant les vies perquè comenci l'oxidació.

En entorns industrials amb partícules de clorur en suspensió, l'acer recobert de PVD manté la integritat estructural i l'atractiu visual durant dècades, cosa que el converteix en una opció preferida per a l'arquitectura costanera, el maquinari marí d'alta gamma i els equips de processament químic.

Millor resistència al desgast i a les ratllades

La duresa d'un recobriment PVD normalment oscil·la entre 1.800 i 3.000 HV a l'escala de Vickers, que és significativament més alta que l'acer inoxidable sense tractar, aproximadament 200 HV. Aquesta duresa es tradueix directament en resistència superior a les ratllades i una vida útil més llarga del producte. Una "xapa d'acer inoxidable resistent a les ratllades" amb recobriment PVD pot suportar mètodes de neteja agressius, trànsit intens (en aplicacions de paviments) i contacte repetit amb objectes abrasius sense perdre el seu acabat.

Una prova d'abrasió comparativa (abrasiu Taber, rodes CS-17, càrrega de 1.000 g, 10.000 cicles) va produir els següents resultats:

| Material | Profunditat mitjana de desgast (µm) | Acabat visual després de la prova |

|---|---|---|

| Uncoated Stainless Steel | 22,3 µm | Enfosquiment superficial notable |

| PVD-Coated Stainless Steel | 3,6 µm | Brillantor i textura intactes |

Aquest notable avantatge de rendiment no només protegeix la superfície del producte, sinó que també redueix significativament els costos de manteniment durant la seva vida útil. Indústries com ara els mobles de comerç minorista de luxe, els interiors d'ascensors i les baranes del transport públic es beneficien d'aquest nivell de durabilitat, ja que els materials conserven una aspecte "com nou" fins i tot després d'anys d'ús.

Protecció contra condicions ambientals dures

Les superfícies recobertes de PVD excel·leixen en entorns extrems que impliquen altes temperatures, alta humitat, exposició a la sal o contacte químic. Per exemple, stainless steel products amb recobriments PVD pot tolerar cicle tèrmic de -40 °C a 500 °C sense esquerdar-se ni delaminar-se. Això els fa adequats per a panells arquitectònics d'exterior en climes desèrtics, així com per a estris de cuina exposats a vapor constant.

El mecanisme de protecció té diverses capes:

-

Estabilitat tèrmica – L'estructura cristal·lina dels recobriments PVD resisteix els canvis de fase sota fluctuacions ràpides de temperatura.

-

Resistència als raigs UV – Els recobriments mantenen la resistència del color i la brillantor fins i tot sota una exposició prolongada als raigs ultraviolats.

-

Blindatge químic – La capa no reactiva impedeix que els àcids, els àlcalis i els dissolvents de neteja ataquin el metall base.

En implementacions del món real, com ara façanes d'edificis davant del mar i plataformes petrolieres marines, l'acer inoxidable recobert de PVD ha demostrat fins a 15 anys de rendiment impecable sense necessitat de reacabat. Aquest nivell de resistència contribueix directament a reduir els costos del cicle de vida i preserva el valor funcional i estètic de la inversió.

Opcions de personalització avançades

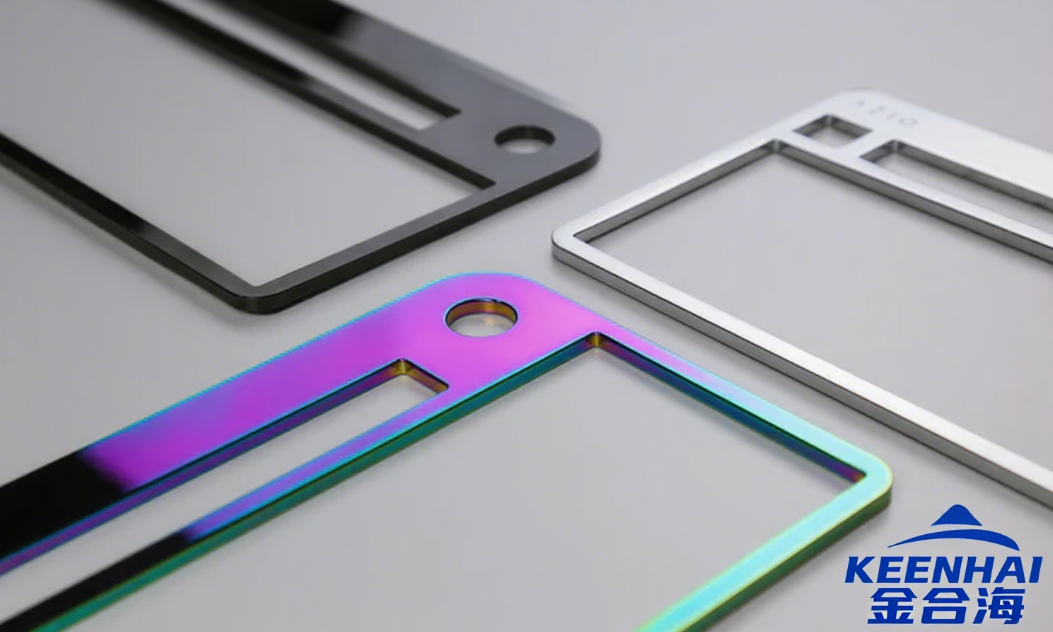

Àmplia gamma de colors i acabats

La tecnologia de recobriment PVD permet als fabricants oferir una àmplia paleta d'acabats, des de tons metàl·lics subtils fins a tons vius i d'alt impacte. Les cambres de recobriment modernes poden produir més de 20 opcions de color estàndard incloent-hi or, or rosa, negre, bronze i blau, així com tons personalitzats adaptats a les necessitats de disseny específiques. Això permet crear un làmina d'acer inoxidable PVD de color que s'alinea perfectament amb la identitat visual o el tema arquitectònic d'una marca.

Les tècniques avançades de preparació de superfícies, com el micropoliment i el granallat amb perles, permeten obtenir diverses textures d'acabat: polit mirall, setinat raspallat, mat o estampat. Amb finalitats decoratives, els dissenyadors també poden sol·licitar placa metàl·lica decorativa d'acer inoxidable variacions, que combinen el color amb patrons gravats o en relleu. Aquestes opcions permeten a arquitectes, dissenyadors d'interiors i desenvolupadors de productes anar més enllà de les consideracions funcionals i tractar l'acer inoxidable com un material de disseny versàtil.

Solucions de recobriment a mida per a aplicacions específiques

Diferents indústries exigeixen recobriments amb propietats especialitzades. Per exemple, els entorns comercials de trànsit intens requereixen recobriments ultra durs i resistents a l'abrasió, mentre que el sector alimentari i de begudes prioritza superfícies higièniques i fàcils de netejar. A pvdstainlesssteel.com, els especialistes en recobriments dissenyen solucions personalitzades per complir objectius de rendiment exactes, garantint que el producte final superi les expectatives del client.

El procés de personalització normalment implica:

-

Anàlisi de requisits – Discussió detallada de l'entorn previst, els objectius de rendiment i l'estètica desitjada.

-

Proves de compatibilitat de materials – Verificació de l'adherència òptima del recobriment en graus específics d'acer inoxidable.

-

Producció de prototips – Creació de mostres recobertes a petita escala per a la seva avaluació abans de la producció completa.

-

Validació del rendiment – Proves de duresa, resistència a la corrosió i durabilitat de l'acabat en condicions simulades.

En alinear els paràmetres del recobriment amb les necessitats funcionals, les empreses poden aconseguir resultats altament especialitzats, des de panells d'ascensor antiempremtes dactilars fins a revestiments arquitectònics marins resistents a la corrosió.

Control de precisió sobre els paràmetres de recobriment

El punt fort de la tecnologia PVD rau en la seva capacitat d'ajustar amb precisió les característiques del recobriment per als requisits únics de la indústria. Paràmetres com la temperatura de deposició, la composició del material objectiu i les proporcions de la barreja de gasos s'ajusten per influir en la profunditat del color, la duresa i la reflectivitat. En aplicacions arquitectòniques, els recobriments es poden dissenyar per minimitzar l'absorció de calor alhora que mantenen l'atractiu visual, cosa que els fa ideals per a façanes d'edificis grans en climes càlids.

En el sector del moble, els fabricants poden optar per tons de color més suaus i una menor reflectivitat per crear un ambient càlid i acollidor sense sacrificar la durabilitat. Els panells decoratius de paret, els taulells d'expositors i els accessoris de les portes es beneficien de recobriments optimitzats per a la resistència a les ratllades i la prevenció de taques, garantint que es mantinguin... "Perfecte el dia de la instal·lació" durant anys.

Un projecte d'alta gamma pot requerir una capa de nitrur de titani per a tons daurats combinada amb una capa transparent superior per a una millor resistència a les empremtes dactilars. En controlar cada paràmetre amb precisió, la tecnologia PVD transforma l'acer inoxidable en un material altament adaptable que compleix tant les visions d'enginyeria com les artístiques.

Eficiència de costos al llarg del temps

Costos de manteniment i substitució reduïts

Les superfícies recobertes de PVD redueixen dràsticament la freqüència de neteja, polit i acabat. A xapa d'acer inoxidable de baix manteniment amb un acabat PVD d'alta qualitat manté la seva brillantor durant anys sense necessitat de netejadors químics agressius ni esponges abrasives. Les dades de camp d'instal·lacions de cuines comercials mostren que els costos de manteniment baixen fins a 35% anuals en canviar d'acer inoxidable sense recobriment a acer inoxidable amb recobriment PVD, principalment a causa de la reducció del temps de mà d'obra i del consum de productes de neteja.

A més, la vida útil més llarga dels materials recoberts de PVD es tradueix en menys cicles de substitució. En aplicacions com ara interiors d'edificis públics o centres de transport, els gestors d'actius informen que els panells recoberts de PVD duren dues o tres vegades més llarg abans de mostrar signes de desgast, cosa que els converteix en una inversió molt més rendible a llarg termini.

Menor temps d'inactivitat per a equips o components

En entorns industrials i de fabricació, el temps d'inactivitat dels equips sovint es tradueix directament en pèrdues d'ingressos. En aplicar recobriments PVD a peces d'alt contacte, les empreses redueixen la probabilitat de desgast prematur o fallades relacionades amb la corrosió. Quan es produeixen grans volums de components mecànics o decoratius a partir de xapa metàl·lica d'acer inoxidable, el recobriment garanteix un rendiment constant a cada unitat, permetent programes de producció predictibles i menys aturades no planificades.

Per exemple, en una planta d'embotellament automatitzada, els components d'acer inoxidable recoberts de PVD van mantenir un rendiment òptim per a més de 18 mesos sense substitució, mentre que els equivalents sense recobriment requerien un manteniment cada 6-8 mesos. Aquesta continuïtat en el funcionament no només redueix els costos de manteniment, sinó que també maximitza el rendiment i l'eficiència de la producció.

Estalvi d'energia i materials a partir de processos optimitzats

A procés de recobriment PVD sostenible utilitza significativament menys energia i produeix un mínim de residus en comparació amb la galvanoplàstia o la pintura. Els sistemes PVD moderns funcionen en un entorn de buit tancat, cosa que permet una deposició precisa del material sense excés de polvorització ni vessament químic perillós. Això significa que es consumeix menys matèria primera mentre s'aconsegueix el gruix de recobriment desitjat, i pràcticament tot l'excés de material de recobriment es pot recuperar i reutilitzar.

L'estalvi d'energia s'aconsegueix executant cicles de deposició optimitzats que s'adapten als requisits específics de recobriment de cada projecte. Els estudis indiquen que Els sistemes de recobriment PVD consumeixen fins a 40% menys d'energia en comparació amb els mètodes tradicionals de recobriment tèrmic en la producció d'acabats decoratius i protectors per a l'acer inoxidable. Al llarg dels anys de funcionament, aquestes eficiències sumen reduccions substancials de costos alhora que s'alineen amb els objectius de sostenibilitat corporativa i el compliment normatiu.

Vegeu els conceptes bàsics: What is a PVD stainless steel sheet?