Le revêtement PVD de l'acier inoxydable offre une résistance aux rayures 6 à 10 fois supérieure et une protection anticorrosion optimale.Le revêtement PVD de l'acier inoxydable offre une résistance aux rayures 6 à 10 fois supérieure et une protection anticorrosion optimale.

La science derrière le revêtement PVD

Aperçu du procédé de revêtement PVD

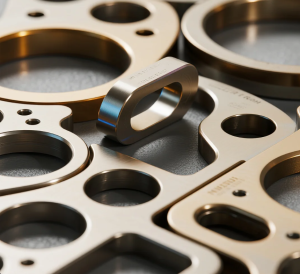

Le procédé de dépôt physique en phase vapeur (PVD) est une méthode avancée utilisée pour améliorer l'acier inoxydable, offrant des améliorations significatives en durabilité, résistance à la corrosion et attrait esthétiqueCela commence par l'évaporation d'un matériau solide à l'intérieur d'un chambre à vide, puis en condensant la vapeur sur le substrat en acier inoxydable, formant une couche superficielle durable, dure et étroitement liée.

Le facteur clé du succès de procédé de revêtement PVD L'environnement contrôlé se situe à l'intérieur de la chambre à vide. Le processus se déroule sous vide. basse pression, généralement entre 10^-3 à 10^-5 torrce qui permet à la matière vaporisée de se déplacer et de se déposer uniformément sur la surface en acier inoxydable. La haute précision requise dans cet environnement garantit que Les revêtements PVD sont fortement liés. à la surface au niveau atomique, offrant une protection supérieure résistance contre l'usure, la corrosion et les rayures.

Voici un résumé des principales étapes impliquées dans acier inoxydable revêtu PVD:

-

Configuration de la chambre à videL'acier inoxydable est placé à l'intérieur d'un chambre à vide La pression de l'air y est réduite afin de garantir la libre circulation et l'homogénéité du matériau vaporisé. Ce vide est essentiel pour obtenir un revêtement optimal.

-

Évaporation de matière: UN matériau cible (comme le titane ou le zirconium) est chauffé à des températures élevées, dépassant souvent les températures maximales. 2000°Cce qui provoque sa vaporisation. Ce matériau est ensuite dirigé vers la surface en acier inoxydable.

-

Dépôt de revêtementLes particules vaporisées se déposent sur le substrat en acier inoxydable, où elles se lient au niveau atomique, formant un revêtement fin mais très résistant.

-

Refroidissement et solidificationAprès le dépôt, la chambre est refroidie progressivement. Ce refroidissement solidifie le revêtement, assurant ainsi une adhérence optimale à l'acier inoxydable.

La qualité du revêtement La qualité du revêtement dépend fortement de la pureté des matériaux utilisés et du contrôle précis de la température, de la pression et du temps de dépôt. Un revêtement PVD de haute qualité améliore non seulement les propriétés de surface, mais prolonge également la durée de vie de l'acier inoxydable, ce qui le rend idéal pour les applications exigeantes.

Avantages du revêtement PVD sur l'acier inoxydable

Le revêtement PVD confère à l'acier inoxydable caractéristiques exceptionnelles que les revêtements traditionnels ne peuvent tout simplement pas égaler. Voici une comparaison des principales propriétés entre PVD coating et autres méthodes de revêtement courantes :

| Property | PVD Coating | Electroplating | Powder Coating |

|---|---|---|---|

| Dureté | 2000-3000 CV | 300-500 CV | 400-800 ch |

| Résistance à la corrosion | Excellent | Moderate | Bien |

| Résistance à la température | Jusqu'à 500 °C | Jusqu'à 150 °C | Jusqu'à 250 °C |

| Force d'adhérence | Very High | Moderate | Bien |

| Durabilité | Very High | Moderate | Haut |

| Coût | $2-$6 par m² | $1-$3 par m² | $0,5-$2 par m² |

revêtements PVD surpassent nettement les méthodes traditionnelles dans dureté, résistance à la température, et protection contre la corrosionAvec une dureté de 2000-3000 CV, revêtements PVD créer des surfaces qui sont extrêmement résistant aux rayures et leur résistance à l'usure les rend idéaux pour les applications nécessitant une durabilité à long terme.

PVD coating Pour l'acier inoxydable, ce procédé améliore considérablement la résistance à la corrosion et la protection contre les rayures. Il est idéal pour Panneaux de portes d'ascenseur, acier inoxydable architecturalet d'autres applications à fort trafic.

The résistance à la corrosion L'acier inoxydable revêtu PVD est également remarquable, car il protège contre les environnements difficiles, notamment l'exposition à sels, acides et conditions météorologiques extrêmes. acier inoxydable revêtu PVD Les composants sont particulièrement avantageux dans des secteurs tels que aérospatial, automobile, et dispositifs médicaux, où la durabilité et l'apparence sont toutes deux cruciales.

Principaux avantages du revêtement PVD

-

Résistance à l'usure amélioréeLes revêtements PVD peuvent améliorer considérablement la résistance à l'usure, ce qui rend l'acier inoxydable plus résistant au frottement et à l'abrasion constants. Cette caractéristique est particulièrement importante dans les applications à forte usure, telles que pièces de machines or outils.

-

Attrait esthétique amélioréContrairement aux revêtements traditionnels, le PVD peut ajouter toute une gamme de couleurs et finitions à l'acier inoxydable, par exemple doré, bronze ou même noir. Cela permet acier inoxydable revêtu PVD populaire dans des secteurs comme produits de luxe, bijoux, et conception architecturale.

-

Résistance environnementale supérieureLe revêtement améliore également de manière significative le résistance du matériau aux facteurs environnementaux, y compris chaleur, humidité, et rayonnement UVce qui garantit que la qualité et l’aspect esthétique du matériau restent intacts même après une exposition prolongée à des conditions difficiles.

-

Durée de vie prolongée et rentabilité accrue: revêtements PVD prolonger la durée de vie des composants en acier inoxydable en les protégeant de usure et corrosion, réduisant ainsi les coûts de remplacement. Études montrer que produits revêtus PVD dernier jusqu'à 10 fois plus long que les produits en acier inoxydable non traités, réduisant ainsi le coût global coût de possession.

Pourquoi nous choisir pour le revêtement PVD de l'acier inoxydable ?

À Acier inoxydable PVD, nous offrons services de revêtement PVD de pointe qui améliorent la durabilité, l'esthétique et les performances de vos produits en acier inoxydable. Voici quelques raisons pour lesquelles vous devriez nous confier vos besoins en matière de revêtement PVD :

-

Fabrication professionnelle: Avec 15 machines en fonctionnement et d'une capacité de 14 000 mètres carrés par jour, nous veillons à ce que vos commandes soient complètes à l'heure et avec précision.

-

Quantités minimales de commande flexiblesSi nous avons en stock les spécifications dont vous avez besoin, nous pouvons honorer n'importe quelle quantité de commande, petite ou grande.

-

Contrôle de qualité strictNos revêtements sont conformes aux normes ISO 9001:2008et nous utilisons les meilleurs matériaux, notamment PPG et KYNAR500 revêtements.

-

Partenaires de transport fiablesNous proposons tarifs d'expédition compétitifs par l'intermédiaire de nos partenaires de confiance, nous veillons à ce que vos produits vous parviennent rapidement et en toute sécurité.

-

Services OEMNous proposons une large gamme de motifs décoratifs et peut traiter selon vos besoins spécifiques dessinsFaites-nous part de vos besoins et nous nous en chargerons.

En choisissant Acier inoxydable PVD Pour vos besoins en revêtement PVD, vous investissez dans des produits qui offrent performances supérieures, durabilité et attrait esthétique, garantissant une satisfaction durable.

Types de revêtements PVD et leur durabilité

Variantes de dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur (PVD) est un procédé de revêtement polyvalent utilisé pour améliorer les propriétés de matériaux comme l'acier inoxydable. Il consiste à vaporiser un matériau solide sous vide et à le laisser se condenser sur le substrat cible. Les principaux types de revêtements PVD comprennent : Dépôt par arc cathodique (CAD), Pulvérisation magnétronique, Dépôt par évaporation, et Placage ionique, chacune offrant des avantages distincts en termes de durabilité, d'apparence et d'application.

-

Dépôt par arc cathodique (CAD)Il s'agit de l'un des procédés PVD les plus utilisés. Lors du dépôt par arc électrique (CAD), une haute tension est appliquée à une cible métallique, provoquant son ionisation et la formation d'une vapeur qui se dépose ensuite sur la surface en acier inoxydable. Ce procédé produit des revêtements qui sont extrêmement dur et très résistant à l'usure et à la corrosion. Typiquement, revêtements CAO sont utilisées dans des applications à fortes contraintes, telles que outils de coupe or composants aérospatiauxLes valeurs de dureté des revêtements CAD peuvent varier entre 2200 à 3000 HV (dureté Vickers), ce qui les rend adaptés aux environnements extrêmes.

-

Pulvérisation magnétroniqueCe procédé consiste à appliquer un champ magnétique pour accélérer des ions vers une cible, ce qui provoque la pulvérisation du matériau cible et la formation d'une vapeur qui se dépose sur sa surface. La pulvérisation magnétronique est connue pour… revêtement uniforme et excellent contrôle de l'épaisseurLes revêtements obtenus par cette méthode présentent une dureté modérée, généralement autour de 1000 à 2000 HVCes revêtements sont bien adaptés à applications décoratives et composants électroniques, car elles offrent une finition attrayante et une grande durabilité.

-

Dépôt par évaporationCette méthode consiste à chauffer une source métallique solide jusqu'à son évaporation, puis à laisser la vapeur se condenser sur le substrat. Le principal avantage du dépôt par évaporation est sa capacité à revêtir uniformément de grandes surfaces, ce qui le rend adapté à revêtements mincesLa dureté de ces revêtements est généralement inférieure à celle obtenue par d'autres méthodes, se situant typiquement entre 500 à 1000 HVCela le rend moins adapté aux applications à forte usure, mais utile pour… couches protectrices dans électronique et revêtements optiques.

-

Placage ioniqueLe dépôt ionique utilise une vapeur ionisée pour déposer une couche mince et dure sur le matériau cible. Le revêtement obtenu par dépôt ionique est caractérisé par sa force d'adhérence élevée et résistance supérieure à la corrosionLe placage ionique est souvent utilisé dans aérospatial et automobile applications en raison de ses dureté élevée (typiquement 2000 à 2500 HV) et résistance thermiqueIl permet également de réaliser des revêtements de différentes couleurs, ce qui le rend populaire pour les finitions décoratives.

Comment les différents types influencent la durabilité

La durabilité des revêtements PVD peut varier considérablement en fonction de type de procédé PVD et le matériel utilisé. Chaque variante affecte le force d'adhérence, résistance à l'usure, et résistance à la corrosion du produit final, ce qui influe en fin de compte sur la durée de vie du revêtement dans des applications réelles.

-

Dépôt par arc cathodique (CAD)Les revêtements CAD sont parmi les plus durable et résistantEn raison de l'environnement à haute énergie du procédé CAO, les revêtements obtenus sont extrêmement résistants à rayures, usure, et abrasion, ce qui les rend parfaits pour les environnements à hautes performances comme outils de coupe, implants médicaux, et pièces aérospatialesLes revêtements généralement durer jusqu'à 10 fois plus longtemps que l'acier inoxydable non traité dans des conditions abrasives, car ils forment une couche dense et non poreuse. dureté élevée contribue à prévenir la dégradation des surfaces en acier inoxydable dans des environnements où d'autres revêtements peuvent se détériorer prématurément.

-

Pulvérisation magnétroniqueLes revêtements produits par pulvérisation cathodique magnétronique offrent bonne durabilité Pour des applications générales, ils ne sont cependant pas aussi durs que les revêtements CAD. Ils présentent généralement les caractéristiques suivantes : dureté moyenne (1000-2000 HV) et fonctionnent bien en conditions d'usure légères à modérées, comme dans électronique et finitions décorativesLes revêtements déposés par pulvérisation cathodique magnétronique offrent finitions de haute qualité avec d'excellents rétention de couleur et une résistance à la corrosion. Cependant, comparés aux revêtements CAD, ils présentent une durée de vie plus courte dans des applications à fortes contraintes, telles que l'automobile ou les machines industrielles.

-

Dépôt par évaporationLes revêtements formés par dépôt par évaporation offrent dureté la plus faible de toutes les variantes PVD, allant de 500 à 1000 HV. Ces revêtements sont idéaux pour couches protectrices minces et sont largement utilisés dans revêtements optiques et électroniqueBien qu'elles offrent un certain niveau de résistance à la corrosion, leurs durabilité dans des environnements à forte usure est limité. Revêtements évaporés s'usera probablement plus rapidement que les revêtements CAO ou par pulvérisation cathodique, surtout sous friction élevée or conditions abrasivesToutefois, pour les applications nécessitant revêtements fins sur de vastes zones, telles que finitions décoratives or surfaces réfléchissantes, le dépôt par évaporation reste un excellent choix.

-

Placage ionique: Revêtements à dépôt ionique offrent une combinaison unique de dureté élevée et force d'adhérence supérieure, ce qui les rend idéaux pour aérospatial et applications automobilesLe revêtement résistance à l'usure et résistance à la corrosion sont nettement supérieures à celles obtenues par dépôt par évaporation et pulvérisation cathodique magnétronique. Les surfaces plaquées par ions présentent également une haute résistance thermique, ce qui les rend adaptés à températures extrêmesIls peuvent durer plusieurs années dans des environnements à haute température sans dégradation significative. durabilité Le revêtement par dépôt ionique est particulièrement utile pour les pièces exposées à cycle thermique, friction, et exposition chimique.

Voici une comparaison des facteurs de durabilité dans les différentes variantes PVD :

| Variante PVD | Hardness (HV) | Wear Resistance | Résistance à la corrosion | Typical Applications |

|---|---|---|---|---|

| Dépôt par arc cathodique | 2200-3000 CV | Excellent | Excellent | Outils de coupe, aérospatiale, implants médicaux |

| Pulvérisation magnétronique | 1000-2000 CV | Bien | Bien | Électronique, revêtements décoratifs |

| Dépôt par évaporation | 500-1000 CV | Moderate | Moderate | Revêtements optiques, finitions décoratives |

| Placage ionique | 2000-2500 CV | Very High | Excellent | Aérospatiale, automobile, pièces soumises à de fortes contraintes |

En termes de durabilité globale, Dépôt par arc cathodique (CAD) offre la plus haute résistance aux deux usure et corrosionce qui le rend adapté aux applications industrielles et mécaniques exigeantes. D'autre part, pulvérisation magnétronique et placage ionique fournir bonne durabilité mais peuvent ne pas être aussi performants dans des environnements extrêmes où abrasion et températures élevées sont répandues. Dépôt par évaporation convient parfaitement aux applications qui nécessitent revêtements minces et uniformesmais il ne faut pas s'y fier dans des situations d'usure importante.

Le choix de la variante PVD dépend en grande partie de besoins spécifiques de l'application, y compris exposition environnementale, exigences de performance, et considérations relatives aux coûtsChaque méthode présente ses propres compromis en termes de dureté du revêtement, force d'adhérence, et coût, ce qui rend crucial le choix de la variante appropriée en fonction de l'utilisation prévue.

Le rôle de l'épaisseur dans la durabilité

Comment l'épaisseur du revêtement influence la résistance

The épaisseur d'un revêtement PVD joue un rôle crucial dans la détermination du force et durabilité globale de l'acier inoxydable revêtu. Plus le revêtement est épais, plus il résiste aux contraintes environnementales, à l'usure et à la corrosion. Cependant, revêtements plus épais Cela ne se traduit pas toujours par de meilleures performances, car les avantages liés à l'augmentation de l'épaisseur du revêtement sont limités.

-

Épaisseur accrue = Dureté accruePlus l'épaisseur du revêtement augmente, plus son dureté s'améliore généralement, ce qui rend la surface plus résistante à scratch et abrasionPar exemple, un PVD coating avec une épaisseur de 2 à 3 microns peut avoir un Dureté Vickers (HV) d'environ 1500-2000Augmenter l'épaisseur du revêtement à 5 microns ou plus peuvent augmenter la dureté jusqu'à 2200-3000 CV, offrant une surface capable de résister à des conditions d'usure beaucoup plus sévères.

-

Impact sur la résistance à la corrosion: revêtements plus épais ont également tendance à améliorer résistance à la corrosion du substrat. Ceci est dû au fait qu'un couche plus épaisse elle constitue une barrière plus efficace contre les agents corrosifs tels que l'eau, les sels et les acides. Par exemple, une 2 microns Le revêtement peut offrir une bonne résistance, mais un 5 microns or 10 microns Cette couche peut fournir davantage protection complète, notamment dans les environnements industriels difficiles où l'exposition aux produits chimiques est fréquente.

-

Adhérence réduite aux épaisseurs extrêmesBien que les revêtements plus épais offrent une meilleure protection, ils peuvent également présenter un risque en termes de adhésion au substrat en acier inoxydable. À mesure que le revêtement s'épaissit, le risque d'affaiblissement de la liaison entre le revêtement et le substrat augmente, notamment si le procédé de dépôt n'est pas rigoureusement contrôlé. Généralement, les revêtements au-dessus 10 microns tendent à montrer une légère réduction de force d'adhérence, ce qui peut entraîner une défaillance prématurée du revêtement en cas d'exposition à contrainte mécanique élevée.

En résumé, épaisseur du revêtement PVD est directement lié à la fois à dureté et résistance de la surface revêtue. Cependant, il existe des compromis entre l'épaisseur du revêtement et d'autres facteurs comme force d'adhérence et coût.

Optimal Thickness for Maximum Durability

The épaisseur optimale Le choix des revêtements PVD dépend largement de l'application et de l'environnement spécifiques dans lesquels l'acier inoxydable revêtu sera utilisé. Il s'agit de trouver un équilibre entre l'obtention de ces résultats et la réalisation des objectifs fixés. durabilité maximale et en évitant coûts inutiles or défaillance du revêtement.

-

Directives générales concernant l'épaisseur:

-

Usure légère à modérée: Pour des applications comme finitions décoratives, électronique, et dispositifs médicaux, une épaisseur de revêtement de 1 à 2 microns est souvent suffisant. À cette épaisseur, le PVD coating offre une bonne combinaison de apparence et protection, sans frais excessifs.

-

Environnements à forte usure et corrosifs: Pour les composants soumis à haute usure, abrasif conditions, ou produits chimiques agressifs, 3 à 5 microns est considéré comme optimal. Les revêtements de cette gamme offrent le meilleur équilibre de durabilité et adhésion, garantissant ainsi une plus grande durabilité du matériau sans qu'il devienne trop cassant.

-

Conditions extrêmes: Pour les environnements avec usure extrême, tel que outils de coupe, aérospatial, ou pièces automobiles haute performance, des revêtements aussi épais que 10 microns peuvent être nécessaires. Ces revêtements offrent dureté maximale et résistance à la corrosionmais il est crucial de veiller à ce que le processus de liaison soit contrôlé afin d'éviter délamination.

-

-

Effet sur la performanceL'épaisseur a un impact direct sur caractéristiques de performance du revêtement. A revêtement plus épais augmentera généralement le résistance à l'usure et résistance à la corrosionmais au-delà d'un certain point, l'amélioration des performances peut se stabiliser. Par exemple, augmenter l'épaisseur de 2 microns à 5 microns pourrait apporter une amélioration notable de la durabilité, mais l'augmenter à 10 microns peut offrir des rendements décroissants dans certaines applications.

-

Coût par rapport aux avantagesIl est important de prendre en considération rapport coût-efficacité lors du choix de l'épaisseur. acier inoxydable revêtu PVD est généralement tarifé par mètre carré, les revêtements plus épais coûtant plus cher. Le compromis entre coût supplémentaire des revêtements plus épais et le durabilité supplémentaire Les services qu'ils fournissent doivent être soigneusement étudiés en fonction de l'usage prévu. Par exemple, outils de coupe Son utilisation dans des applications exigeantes peut justifier le coût supplémentaire d'un 5 microns revêtement, tandis que éléments décoratifs peut n'avoir besoin que d'un 2 microns revêtement permettant d'obtenir des performances suffisantes.

Voici une description du cas typique plages d'épaisseur et leurs applications :

| Épaisseur du revêtement | Hardness (HV) | Résistance à la corrosion | Typical Applications |

|---|---|---|---|

| 1 à 2 microns | 1000-1500 CV | Moderate | finitions décoratives, électronique, dispositifs médicaux |

| 3 à 5 microns | 1500-2500 CV | Haut | Aérospatial, automobile, pièces industrielles |

| 5 à 10 microns | 2500-3000 CV | Excellent | Outils de coupe, machines à haute contrainte, pièces automobiles haute performance |

Revêtements PVD d'une épaisseur comprise entre 3 et 5 microns sont généralement considérés optimal pour atteindre un équilibre de durabilité, rapport coût-efficacité, et performanceCes revêtements offrent une protection suffisante pour la plupart des applications industrielles, mécaniques et décoratives, sans épaisseur excessive susceptible d'entraîner des coûts inutiles.

Au moment de décider épaisseur optimale Pour une application donnée, vous devez considérer conditions environnementales, attentes en matière d'usure, et le performance requisePour la plupart des applications générales, un 3 à 5 microns Le revêtement PVD offre la meilleure combinaison de durabilité, de coût et de performance des matériaux.

Résistance environnementale et acier inoxydable revêtu PVD

Résistance aux hautes températures

One of the standout features of acier inoxydable revêtu PVD c'est son caractère exceptionnel résistance aux hautes températuresLes revêtements PVD, selon le matériau utilisé, peuvent résister à des températures qui dégraderaient la plupart des matériaux non traités. Cette propriété les rend particulièrement intéressants. acier inoxydable revêtu PVD idéal pour les industries où les composants sont soumis à chaleur extrême, tel que aérospatial, automobile, et fabrication industrielle.

-

Stabilité thermique des revêtements PVDLes revêtements PVD sont généralement connus pour conserver leur intégrité structurelle jusqu'à des températures de 500 °C à 600 °CCertains revêtements spécifiques, tels que Nitrure de titane (TiN) or Nitrure de chrome (CrN), peut même résister à des températures aussi élevées que 900°C sans dégradation significative de leurs propriétés. Ceci est crucial pour les pièces exposées à cycles de chaleur constants, comme composants du moteur, pales de turbine, ou outils haute performance.

-

Compatibilité avec la dilatation thermiqueL’acier inoxydable et ses revêtements PVD sont parfaitement adaptés en termes de dilatation thermiqueCela garantit que, lorsque la température fluctue, le revêtement se dilate et se contracte en synchronisation avec le substrat. Si le revêtement et le substrat se dilatent à des vitesses sensiblement différentes, le revêtement peut se fissurer ou se décoller, compromettant ainsi son efficacité. acier inoxydable revêtu PVD, ce compatibilité thermique garantit que le revêtement reste intact pendant de longues périodes, même dans des environnements avec fluctuations fréquentes de température.

-

Épaisseur du revêtement résistant à la chaleurL'épaisseur du revêtement PVD peut influencer ses propriétés. résistance thermique. Par exemple, revêtements plus épais (par exemple, 5 microns (ou plus) ont tendance à meilleures performances à haute température, car l'épaisseur accrue contribue à dissiper la chaleur et à maintenir l'intégrité de la surface. Les revêtements plus épais offrent également une protection plus importante contre choc thermique.

The résistance aux hautes températures de acier inoxydable revêtu PVD en fait un matériau essentiel dans applications exposées à la chaleur, garantissant ainsi le bon fonctionnement des composants sans qu'ils présentent de signes d'usure ou de dégradation.

Résistance à l'exposition chimique

Un autre avantage clé de acier inoxydable revêtu PVD sa capacité à résister exposition chimique sans se dégrader. Cette qualité est particulièrement importante pour les industries qui traitent de environnements corrosifs, tel que traitement chimique, environnements marins, et transformation des alimentsLes revêtements PVD offrent une barrière de protection qui protège l'acier inoxydable sous-jacent des effets néfastes des produits chimiques agressifs.

-

Résistance à la corrosion des revêtements PVD: Le procédé PVD confère à l'acier inoxydable une couche dense et non poreuse, améliorant considérablement sa résistance. substances corrosives. Des revêtements comme Étain et CrN offre excellente résistance aux acides, alcalis, et chlorures, ce qui les rend idéaux pour les pièces exposées à produits chimiques industriels or environnements d'eau salée.

-

Compatibilité chimique: revêtements PVD offre résistance supérieure aux agents chimiques par rapport aux revêtements traditionnels comme electroplating or peinture. revêtements PVD sont inertes à la plupart solvants organiques, acides, et alcaliset conserveront leur intégrité même en présence de substances hautement corrosives. Par exemple, revêtements TiN sont résistants à acide chlorhydrique (HCl) et acide sulfurique (H2SO4), alors que revêtements CrN exceller dans la résistance solutions alcalines.

-

Barrière protectrice: Le nature non poreuse le terme « revêtements PVD » signifie qu'ils agissent comme un barrière efficace contre la pénétration de produits chimiques nocifs. Ceci est particulièrement utile pour les pièces en contact constant avec des substances agressives comme détergents, pesticides, ou agents de nettoyage industrielsEn empêchant ces substances d'atteindre la surface de l'acier inoxydable, le revêtement PVD prolonge la durée de vie du composant et assure sa protection. fiabilité à long terme.

-

Résistance à l'usure en milieu chimique: revêtements PVD ne résistent pas seulement aux produits chimiques, ils offrent également résistance à l'usurece qui est essentiel dans les environnements chimiques agressifs où les composants peuvent être soumis à la fois à des conditions extrêmes et à des conditions extrêmes. abrasion et exposition chimique. Par exemple, vannes revêtues PVD et pompes utilisé dans usines de traitement chimique sont protégés contre les deux abrasion due aux fluides et corrosion due à des produits chimiques agressifs, garantissant ainsi leur fonctionnement pendant de longues périodes sans défaillance.

acier inoxydable revêtu PVD offre une excellente combinaison de résistance chimique, durabilité, et stabilité thermique, ce qui en fait un choix fiable pour les environnements exposés à substances corrosivesSa robustesse chimique garantit que les pièces restent fonctionnelles et esthétiquement plaisant et ce, bien plus longtemps que les matériaux non traités, même dans des conditions difficiles.

Pour plus d'informations sur acier inoxydable revêtu PVD, vous pouvez visiter Produits en acier inoxydable PVD, où nous fournissons des solutions en acier inoxydable de haute qualité et durables, conçues pour résister aux environnements extrêmes et aux expositions chimiques agressives.

Also see: What is a PVD stainless steel sheet?