Sì, l'acciaio inossidabile può arrugginire, ma solo in determinate condizioni. Fattori come l'esposizione al sale, alle alte temperature, ai graffi, ai punti di saldatura o alla scarsa qualità del materiale possono comprometterne lo strato protettivo. Con una corretta selezione della qualità, una pulizia e una manutenzione regolari, la ruggine è rara e gestibile, mantenendo le superfici lucide e resistenti per anni.

1. Perché l'acciaio inossidabile resiste alla ruggine

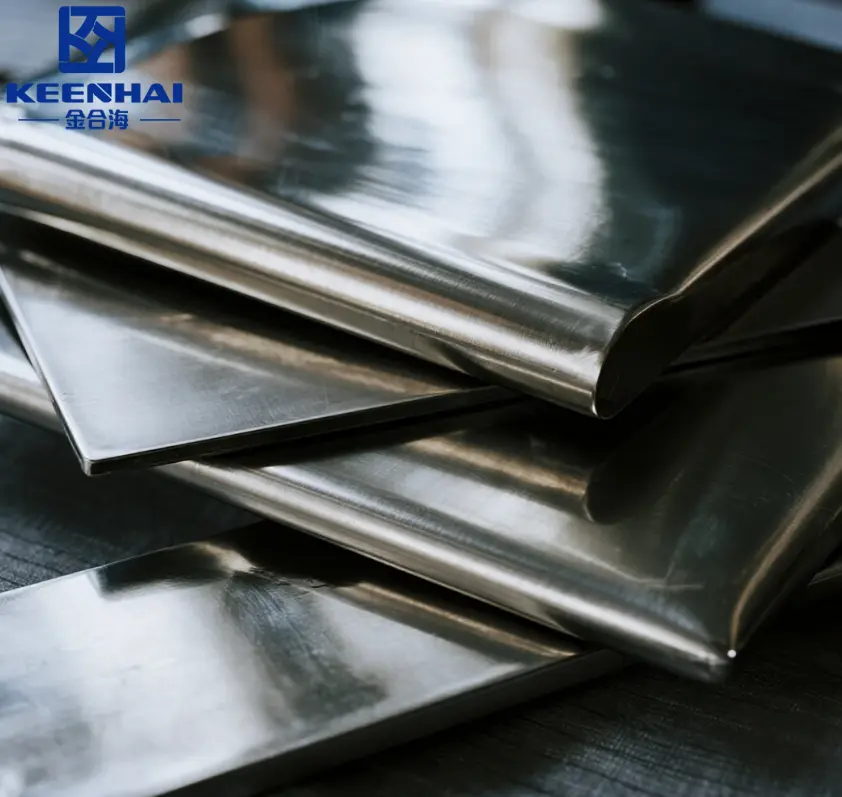

Quando gli architetti progettano moderni grattacieli commerciali o grandi spazi pubblici, la scelta del materiale esterno non è solo una questione di estetica, ma anche di durabilità a lungo termine. Nelle città umide o nelle zone costiere, molti edifici sono avvolti da stainless steel prodotti Perché questa lega offre prestazioni molto migliori contro la corrosione rispetto ai comuni acciai al carbonio o ai compositi di alluminio. A differenza dell'acciaio verniciato, che richiede frequenti rivestimenti, l'acciaio inossidabile mantiene la sua elegante finitura metallica per decenni con pochissimi interventi. La ragione di questa resilienza risiede nella sua composizione chimica e nello scudo microscopico che si forma sulla sua superficie.

1.1 Il ruolo del cromo e dello strato passivo

L'elemento caratterizzante dell'acciaio inossidabile è il cromo. Secondo gli standard internazionali, qualsiasi acciaio contenente almeno 10.5% cromo si qualifica come inossidabile, ma in pratica la maggior parte dei gradi strutturali o decorativi utilizza percentuali più elevate. Una volta che il cromo viene legato all'acciaio ed esposto all'ossigeno, reagisce quasi istantaneamente formando un sottile e invisibile strato di ossido. Questo strato non è come la ruggine squamosa che appare sull'acciaio al carbonio; è invece denso, aderente e impedisce all'ossigeno e all'umidità di raggiungere il ferro sottostante. Gli ingegneri lo chiamano strato passivo.

Per comprendere l'efficacia di questo strato passivo, consideriamo un semplice confronto. Immaginiamo due pannelli di facciata installati uno accanto all'altro su un hotel costiero: uno in acciaio dolce verniciato, l'altro in lamiere di acciaio inossidabile di alta qualità utilizzato in edilizia. Dopo sei mesi, l'acciaio dolce mostra striature rosse che scendono lungo la parete e la vernice inizia a formare bolle. Nel frattempo, il pannello in acciaio inossidabile riflette ancora la luce solare quasi come se fosse stato appena lucidato. La differenza è dovuta esclusivamente alla pellicola passiva a base di cromo.

La formazione di questo film segue un processo prevedibile:

-

Esposizione iniziale – Non appena l’acciaio inossidabile viene tagliato, laminato o esposto all’aria, il cromo sulla superficie reagisce con l’ossigeno.

-

Formazione dello strato di ossido – Nel giro di pochi secondi si forma uno strato stabile di ossido di cromo, spesso solo pochi nanometri.

-

Funzione barriera – Questo strato sigilla il metallo sottostante, impedendo agli ioni di ossigeno o cloruro di innescare ulteriore corrosione.

-

Equilibrio dinamico – Se la superficie viene graffiata, il metallo esposto rigenera una nuova pellicola di ossido, mantenendo una protezione continua.

Le diverse leghe presentano un contenuto di cromo variabile, che si traduce direttamente in diversi livelli di resistenza. Ad esempio, gli acciai di qualità economica per uso civile possono contenere cromo 11-12% e funzionare bene per i mobili da interno, ma gli acciai di qualità marina spesso superano il cromo 22% per resistere alla nebbia salina. Il grafico seguente mostra un confronto semplificato di come i livelli di cromo influenzano la resistenza:

| Tipo di materiale | Contenuto di cromo | Resistenza alla ruggine |

|---|---|---|

| Acciaio al carbonio | 0% | Molto basso |

| Acciaio inossidabile di livello base | 10.5–12% | Moderate |

| Acciaio inossidabile architettonico | 16–20% | High |

| Acciaio inossidabile di grado marino | 22%+ | Excellent |

Questo meccanismo fondamentale è il motivo per cui l'acciaio inossidabile è affidabile in applicazioni così impegnative, dalle stazioni della metropolitana esposte a umidità costante ai grattacieli iconici situati in climi costieri.

1.2 Come funziona la resistenza alla corrosione

La pellicola passiva sull'acciaio inossidabile non è statica; si comporta come una pelle viva che può rigenerarsi e ripararsi. Questa proprietà auto-riparante è il vero segreto della sua straordinaria durata. Se si graffia un lamiera di acciaio inossidabile Utilizzato nei progetti di rivestimento, l'area esposta non rimane vulnerabile a lungo. In pochi istanti, finché l'ossigeno è presente, il cromo nella lega reagisce nuovamente e riforma la pellicola protettiva di ossido.

Per vedere come questo si manifesta in edifici reali, prendiamo l'esempio di un grattacielo nella Marina Bay di Singapore. Gli sviluppatori volevano una facciata in grado di resistere alle intense piogge tropicali, alle brezze marine salate e al caldo perenne. Hanno selezionato un parete esterna in acciaio inox piuttosto che in alluminio verniciato. Dieci anni dopo, i pannelli brillano ancora con una minima scoloritura, nonostante le strutture vicine che utilizzano finiture verniciate a polvere mostrino segni di usura visibili. Il motivo non è la fortuna, ma la costante rigenerazione dello strato passivo.

Il principio di funzionamento prevede diversi passaggi dettagliati:

-

Interruzione – Graffi meccanici, zone di saldatura o abrasioni ambientali espongono il metallo grezzo.

-

Contatto con ossigeno – Gli atomi di cromo esposti reagiscono con le molecole di ossigeno presenti nell’ambiente.

-

Rinnovo del cinema – Si forma un nuovo strato di ossido di cromo che sostituisce la parte danneggiata dello scudo.

-

Continuità ripristinata – La barriera blocca ancora una volta l’umidità e gli agenti corrosivi.

Questo ciclo può ripetersi all'infinito, purché il materiale contenga una quantità sufficiente di cromo. Ecco perché gli ingegneri architettonici si affidano all'acciaio inossidabile per progetti impegnativi come terminal aeroportuali, stazioni ferroviarie o centri civici, soggetti a costante contatto umano e stress ambientale.

Un altro vantaggio è la versatilità. L'acciaio inossidabile può essere trasformato in lastre sottili per cucine, pannelli lucidati per musei d'arte o rivestimenti resistenti per grattacieli. Ogni applicazione beneficia dello stesso principio di resistenza alla corrosione. In combinazione con moderni trattamenti superficiali come i rivestimenti PVD, il metallo acquisisce sia durevolezza che varietà decorativa, consentendo agli architetti di ottenere non solo resistenza, ma anche flessibilità progettuale.

In pratica, questo significa che un edificio in acciaio inossidabile non richiederà costosi cicli di riverniciatura ogni pochi anni. La manutenzione si riduce invece a semplici operazioni di pulizia, spesso semplicemente risciacquando con acqua o un detergente delicato. Nel corso dei decenni, il risparmio economico può essere sostanziale rispetto ad altri materiali che richiedono frequenti sostituzioni o rivestimenti protettivi.

2. Quando l'acciaio inossidabile arrugginisce?

Sebbene l'acciaio inossidabile sia noto per la sua resistenza alla corrosione, esistono condizioni specifiche in cui anche le qualità più elevate possono mostrare segni di ruggine. Comprendere questi scenari è essenziale per ingegneri, costruttori e proprietari immobiliari che desiderano che i propri investimenti resistano alla prova del tempo. Di seguito sono riportate le cinque situazioni più comuni in cui l'acciaio inossidabile diventa vulnerabile.

2.1 Esposizione al cloruro (acqua salata, sostanze chimiche)

La minaccia più aggressiva per l'acciaio inossidabile è il cloruro, presente nell'acqua salata, nei sali antighiaccio e in alcuni detergenti. Gli ioni cloruro possono penetrare lo strato passivo e causare una corrosione localizzata nota come vaiolatura. A differenza della ruggine uniforme sull'acciaio al carbonio, la vaiolatura è molto più pericolosa perché crea fori profondi che indeboliscono la struttura dall'interno, lasciando gran parte della superficie apparentemente intatta.

Un buon esempio è l'architettura costiera. Un hotel di lusso costruito lungo la costa di Miami potrebbe presentare ringhiere in acciaio inox lucidato sui balconi. Sebbene a prima vista sembrino impeccabili, l'esposizione quotidiana agli spruzzi di acqua salata del mare causa gradualmente la formazione di piccole cavità. Senza manutenzione, queste cavità si espandono, creando rischi strutturali e macchie antiestetiche.

La progressione segue solitamente questa sequenza:

-

deposizione di sale in superficie dagli spruzzi del mare o dall'aria ricca di sale.

-

Rottura del film passivo poiché gli ioni cloruro sostituiscono l'ossigeno in punti microscopici.

-

Formazione di fosse, spesso invisibili finché non crescono.

-

Diffusione della corrosione, che diventa difficile da fermare una volta iniziato.

Per visualizzare la resistenza al cloruro, ecco un semplice confronto:

| Stainless Steel Grade | Resistenza al cloruro | Caso d'uso tipico |

|---|---|---|

| 304 | Moderate | Architettura d'interni, cucine |

| 316 (con molibdeno) | High | Edifici costieri, piscine |

| Duplex e Super Duplex | Very High | Piattaforme offshore, dighe |

Per le costruzioni in zone costiere, gli ingegneri raramente raccomandano materiali di grado inferiore a 316, perché i risparmi iniziali sui gradi più economici spesso comportano costi di sostituzione più elevati.

2.2 Ambienti ad alta temperatura

Anche il calore minaccia la durabilità dell'acciaio inossidabile. Se esposto a temperature elevate, lo strato protettivo di ossido di cromo può diventare instabile. A circa 500-800 °C, alcuni gradi possono subire un fenomeno chiamato sensibilizzazione, in cui i carburi di cromo si formano ai bordi dei grani, riducendo il cromo disponibile per mantenere la pellicola passiva.

Immaginate l'alloggiamento di una turbina di una centrale elettrica in acciaio inossidabile. Man mano che i gas di scarico riscaldano la struttura giorno dopo giorno, parti della lega iniziano a scolorirsi. Questa "scolorazione termica" non è solo estetica: segnala uno strato passivo indebolito, più suscettibile alla corrosione quando l'unità si raffredda e si forma condensa.

Il processo di degradazione si svolge in fasi:

-

Esposizione termica altera la microstruttura dell'acciaio.

-

Deplezione del cromo vicino ai bordi dei grani crea zone deboli.

-

L'ossidazione si addensa, formando una fragile scaglia superficiale.

-

Corrosione post-raffreddamento accelera a causa dello strato passivo compromesso.

I progettisti industriali affrontano questo problema selezionando gradi resistenti al calore come l'acciaio inossidabile 310 o 446. Queste leghe mantengono resistenza e resistenza alla corrosione anche in forni o sistemi di scarico, dove altri materiali si romperebbero rapidamente.

2.3 Graffi e danni superficiali

Sebbene la pellicola passiva sia auto-riparante, graffi profondi o danni meccanici possono costituire un terreno fertile per la corrosione, soprattutto se combinati con umidità o cloruri. Ad esempio, i corrimano in acciaio inossidabile nelle stazioni della metropolitana più trafficate sono soggetti a contatto costante, abrasioni e urti. Nel tempo, alcuni graffi penetrano così in profondità che l'ambiente non riesce a rigenerare la pellicola passiva con sufficiente rapidità.

I rischi diventano più pronunciati quando:

-

Strumenti o oggetti taglienti raschiare la superficie durante l'installazione.

-

Tamponi di pulizia non adatti (come la lana d'acciaio) lasciano dei solchi.

-

Attrito e abrasione from daily use expose raw metal.

Un caso di studio riguarda la ristrutturazione di una biblioteca pubblica nel Nord Europa. Inizialmente, i pannelli in acciaio inossidabile installati nell'atrio sembravano perfetti. Ma nel giro di un anno, i detergenti che utilizzavano spugnette abrasive lasciarono delle striature che in seguito si trasformarono in macchie di ruggine, con grande frustrazione dell'architetto. Il passaggio a prodotti per la pulizia non abrasivi ha impedito ulteriori danni, ma le prime macchie avevano già macchiato l'aspetto.

Ciò dimostra che, nonostante la resistenza dell'acciaio inossidabile, la cura della superficie rimane fondamentale. I designer spesso richiedono finiture come la spazzolatura o la sabbiatura che nascondono piccoli graffi, riducendo il rischio di corrosione visibile.

2.4 Saldatura e zone termicamente alterate

La saldatura crea uno dei punti più vulnerabili dell'acciaio inossidabile. L'intenso calore localizzato altera la microstruttura del materiale, bruciando parte del cromo e disgregando lo strato passivo. La zona adiacente alla saldatura, chiamata zona termicamente alterata (ZTA), è particolarmente soggetta a ruggine se non trattata.

Immaginate la grande struttura a baldacchino di uno stadio, dove lunghi tubi in acciaio inossidabile sono saldati insieme sopra la testa. Mentre le sezioni lucidate sembrano impeccabili, potrebbero comparire degli anelli di ruggine vicino alle saldature. Questi non sono segni di materiale scadente, ma il risultato naturale della saldatura che altera la chimica in quel punto.

Il ciclo di corrosione della saldatura avviene in genere in questo modo:

-

Arco ad alta temperatura scioglie e risolidifica il giunto.

-

carburi di cromo precipitare, riducendo il cromo disponibile.

-

Tinta termica forme: una decolorazione visibile sotto forma di sfumature dell'arcobaleno.

-

corrosione localizzata si sviluppa quando le zone alterate sono esposte alle intemperie.

I produttori qualificati prevengono questo problema utilizzando gas di protezione adeguati, limitando l'apporto di calore ed eseguendo operazioni di pulizia post-saldatura come il decapaggio o la passivazione. Questi passaggi ripristinano la pellicola passiva e garantiscono che il componente saldato mantenga la sua resistenza a lungo termine.

2.5 Materiale di bassa qualità o di scarsa qualità

Finally, not all stainless steels are created equal. Cheaper alloys with borderline chromium levels or impurities may pass as “stainless” but fail under real-world conditions. For example, some imported decorative panels used in low-budget shopping centers tarnish within months when exposed to cleaning chemicals.

Un'esperienza diretta è stata vissuta dagli sviluppatori edili di Dubai. Installarono un rivestimento murale in acciaio inossidabile a basso costo in una piazza esterna, ma in meno di un anno si formarono delle striature di ruggine a causa della qualità inadeguata della lega. I pannelli presentavano un tenore di cromo appena superiore a 10,5%, con una composizione incoerente, che li rendeva inadatti all'uso esterno.

Here’s a comparison to illustrate the impact of quality:

| Grado o livello di qualità | Cromo (%) | Prestazioni in ambienti difficili |

|---|---|---|

| Substandard “budget” SS | 10.5–11 | Scarso - soggetto a ruggine |

| Standard 304 | 18 | Buono - interno e mite all'esterno |

| Marina 316 | 18+ Per | Excellent – coastal & chemical |

This highlights why sourcing from reputable suppliers is critical. The short-term savings of low-cost material often result in expensive repairs or replacements.

3. Acciaio inox vs acciaio inossidabile: qual è la differenza (guida 2025)

3.1 Key Material Properties

Quando architetti o costruttori parlano di inox, they’re simply using the European word for stainless steel, short for inossidabile, meaning “non-oxidizing.” Both terms point to the same family of corrosion-resistant alloys, but depending on the grade, performance can vary widely.

Ogni tipo di acciaio inox o inossidabile contiene almeno 10,5% di cromo, che forma lo strato passivo che protegge dalla ruggine. Gradi come 304, 316 o 430 contengono diverse quantità di nichel o molibdeno, variando proprietà come la resistenza meccanica e la resistenza ai cloruri.

For example, lamiere di acciaio inossidabile di alta qualità Gli acciai inossidabili di grado 304 sono comuni nelle cucine e nelle aree di preparazione degli alimenti. L'acciaio inossidabile 316, a volte chiamato inox marino, contiene molibdeno per prestazioni superiori contro l'aria salmastra, rendendolo il materiale preferito per edifici costieri o ringhiere marine.

I fattori chiave che definiscono queste leghe includono:

-

Corrosion Resistance – Un contenuto più elevato di cromo e molibdeno migliora la protezione in ambienti difficili.

-

Resistenza meccanica – La resistenza alla trazione varia da 520 a 620 MPa per le qualità di uso quotidiano, ma le leghe duplex raggiungono valori ancora più elevati.

-

Heat Resistance – L’acciaio inox mantiene la sua struttura fino a temperature di 870°C, per questo è apprezzato nelle cucine commerciali e negli impianti industriali.

-

Surface Finish – Le finiture spazzolate o lucidate a specchio dell'acciaio inox conferiscono agli architetti l'aspetto pulito e moderno tanto apprezzato nel design contemporaneo.

3.2 Applicazioni e prestazioni

Il vero test tra inox e acciaio inossidabile non è la terminologia, ma le prestazioni pratiche di ciascun grado. Prendiamo due esempi concreti:

-

Piano di lavoro per cucina residenziale (acciaio inossidabile 304)

Le famiglie scelgono i piani di lavoro in acciaio inossidabile perché sono igienici, non porosi e facili da pulire. Anche dopo anni di schizzi di sostanze acide come vino o aceto, la superficie mantiene il suo aspetto lucido. -

Parete esterna della hall dell'hotel (pannelli in acciaio inox 316)

Un hotel a cinque stelle a Singapore utilizza un rivestimento in acciaio inox 316 per l'ingresso della hall. L'umidità giornaliera, le forti piogge e i detergenti chimici aggressivi non danneggiano i pannelli. Scegliendo parete esterna in acciaio inox Le soluzioni garantiscono che la facciata rimanga intatta per decenni.

Here’s a clear side-by-side breakdown of how common grades compare:

| Caratteristica | Acciaio inossidabile 304 (standard) | 316 Inox (Marine Grade) |

|---|---|---|

| Contenuto di cromo | 18–20% | 16–18% |

| Contenuto di nichel | 8–10.5% | 10–14% |

| Contenuto di molibdeno | None | 2–3% |

| Miglior caso d'uso | Cucine, elettrodomestici | Facciate costiere, uso marino |

| Corrosion Resistance | High | Very High |

| Costo relativo | Lower | Più alto |

Un altro scenario è piani di lavoro per cucine residenziali vs. facciate delle hall degli hotel, dove le esigenze differiscono: durabilità in ambienti interni e massima resistenza alle intemperie in ambienti esterni. Questo contrasto dimostra perché le qualità di acciaio inox e acciaio inossidabile devono essere abbinate alla giusta applicazione.

3.3 Costi e disponibilità

Nel 2025, la domanda globale di leghe inossidabili rimarrà forte, il che inciderà direttamente su prezzi e offerta. La differenza di costo tra inox e acciaio inossidabile non risiede nel nome, ma nella qualità e nel processo di finitura.

-

Opzioni standard – I gradi comuni come il 304 sono prodotti in serie e relativamente economici. Gli appaltatori spesso specificano stainless steel metal plate per cucine commerciali o attrezzature di fabbrica dove l'affidabilità incontra il budget.

-

Premium Grades – Le leghe ad alto contenuto di nichel o molibdeno, come la 316, costano di più ma offrono decenni di resistenza alla corrosione, soprattutto nell'architettura esterna.

-

Regional Availability – In Europa, inox è il termine commerciale comune, mentre in Nord America il mercato propende per "acciaio inossidabile". Le importazioni da fornitori asiatici mantengono entrambi ampiamente disponibili.

-

Finiture di design – Lucidato o decorato lamiera di acciaio inossidabile panels cost more but are often used in luxury retail façades where appearance is paramount.

For buyers, the deciding factor often comes down to longevity versus upfront savings. Choosing higher-grade inox for exterior cladding prevents costly replacements later. And for trusted sourcing, many turn to established suppliers like pvdstainlesssteel, garantendo qualità e disponibilità costanti in tutto il mondo.

4. How to Prevent Stainless Steel from Rusting

Sebbene l'acciaio inossidabile sia altamente resistente alla corrosione, nessun materiale è completamente impermeabile. L'esposizione a cloruri, calore, graffi o leghe di scarsa qualità può innescare la ruggine. Prevenire la corrosione non significa solo acquistare materiali di qualità; è importante comprendere le procedure di manutenzione, le misure di protezione e la corretta selezione dei materiali.

4.1 Proper Cleaning and Maintenance

Cleaning is the first line of defense against rust. Regular maintenance prevents contaminants like dirt, salt, or acidic substances from compromising the passive layer. For example, a coastal hotel using parete esterna in acciaio inox I pannelli richiedono una pulizia più frequente rispetto a un'installazione interna, poiché i depositi di sale presenti nell'aria si accumulano quotidianamente sulla superficie.

A proper cleaning routine involves:

-

Pulizia giornaliera o settimanale – Utilizzare panni morbidi o asciugamani in microfibra con acqua tiepida. In questo modo si rimuovono polvere, impronte digitali e sporco leggero.

-

Lavaggio con detersivo delicato – Per le macchie più ostinate, mescolare un detersivo a pH neutro con acqua. Evitare candeggina o cloruri, poiché attaccano lo strato passivo.

-

Risciacquare abbondantemente – Risciacquare sempre i residui di sapone. I residui di detersivo possono lasciare aloni o macchie di corrosione localizzate.

-

Drying – Utilizzare un panno morbido o lasciare asciugare la superficie all'aria per evitare macchie d'acqua, che possono accelerare la corrosione nei terreni sensibili.

-

Inspection – Controllare regolarmente le aree di contatto più frequenti, le saldature e gli angoli per verificare la presenza di graffi o ruggine.

For interior applications, like kitchens or furniture, the same routine applies, but frequency may be lower. Homeowners using lamiere di acciaio inox Per i piani di lavoro, spesso è sufficiente una pulizia settimanale. Negli ambienti commerciali, invece, sono necessarie routine quotidiane per mantenere la lucentezza metallica e la resistenza alla corrosione.

Hai bisogno di una superficie che non scurisca o si ossidi nell'aria salata o umida? Dai un'occhiata al nostro stainless steel sheet con rivestimento antiruggine PVD.